今年8月,斯柯达新明锐和明锐旅行车正式上市,为正在选购家用车的消费者提供了新的性价比之选。上汽大众在国内历史悠久,在南京、宁波、长沙、乌鲁木齐等地都有生产基地,目前生产大众和斯柯达两个品牌的产品。今天就来和小编一起走进宁波工厂,看看明锐旅行车的诞生地,看看它从一块钢板到整车下线的过程。

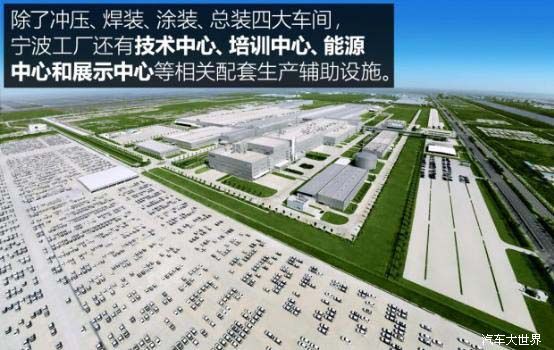

工厂位于宁波杭州湾新区,建设用地187万平方米,规划年产能30万辆。从工厂奠基到正式投产仅历时22个月,创造了大众集团全球建厂速度新纪录。宁波工厂周边的配套同样非常成熟,供应商园区就在附近,占地面积3000亩,工厂超过75%的物料部件都源于那里。除了效率更高,更是大大节省了运输成本。

关于工厂的概况,我们就介绍到这里。接下来,我们就走进车间。需要说明的是,本次参观全程不允许拍照,仅有少量官图,所以更多只能靠文字描述分享。

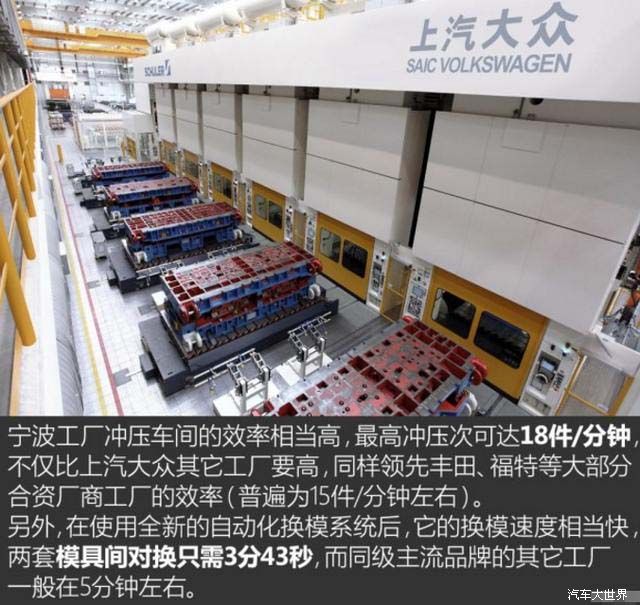

冲压车间换模效率高

按照生产流程,我们先从冲压车间聊起,也就是负责车身部件冲压工作的地方。冲压车间占地面积约3万平方米,总共有两条冲压线。其中,包括一条9100吨高速伺服冲压线,机床来自德国舒勒。它的整线由六台压力机组成,完成拉延、冲孔、修边以及整形等工序的冲压生产。

针对明锐旅行车和途昂大尺寸的车身特点,宁波工厂采用了大众集团最先进、自动化程度最高的机械冲压生产线,4.6m*2.5m的宽大压机台面可满足全尺寸的零件生产。同时,伺服压机行程的曲线任意可调,可有效提高零件表面的质量及形状冻结性。

为提高各零部件之间的匹配精度,工厂采用了高精度模具,使成形零件的尺寸波动控制在±0.2mm以内,保证整车精准匹配。针对车身侧围、门内板和底板等部位,它采用了整体冲压成形的工艺,这样可以避免二次焊接,在有效加固车身强度的同时,大大提升外观的一致性和美观性。

焊装车间自动化率86%

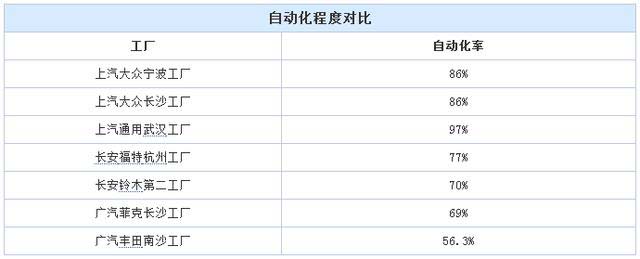

看完冲压车间,我们来到焊装车间,在这里白车身的每部分将通过焊接等方式焊装在一起。车间共有536台机器人,自动化率达到86%,是目前所有上汽大众工厂中自动化程度最高的工厂之一。

即使与其他的合资厂商的工厂相比,宁波工厂的自动化程度也算是主流之上。需要说明的是,上述数据仅供参考,随着各大工厂的调整和进步,自动化程度相信也在不断提升之中。目前,宁波工厂最多可以实现4款车型共线生产,平均每51秒就有一台车身下线,所以它也被称为“分钟工厂”。

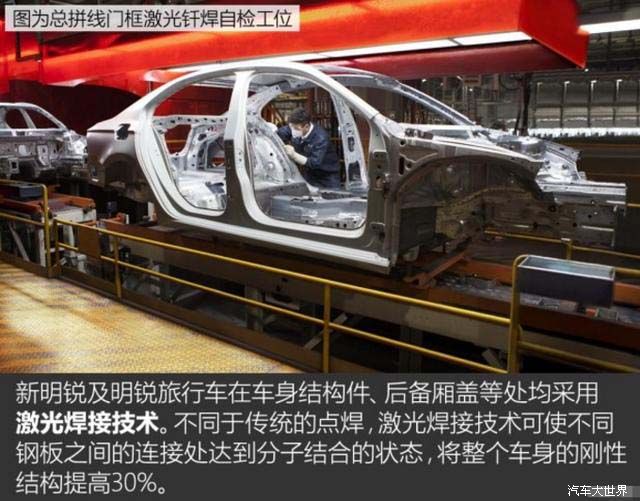

与此同时,激光焊接同样大大提高了车辆结合的精度,可有效改善震动及噪声,并确保连接工艺焊缝的美观度和光洁度。总的来说,激光焊接及高强度钢材的大量采用使明锐家族车型的车身结合精度和车身刚度显著提高,令车辆在激烈驾驶或者非铺装路面行驶时不易变形。

它的机械手具备ISRA视觉定位系统(也称机器人之眼),可对车辆侧围内和外板的下料工位进行实时的视觉定位:通过摄像头对定位孔拍照,计算出零件在空间的实际位置,并指示机器人按照零件的实际位置取件,将零件的装配精度控制在±0.05mm以内,有效确保车身焊接的精度。

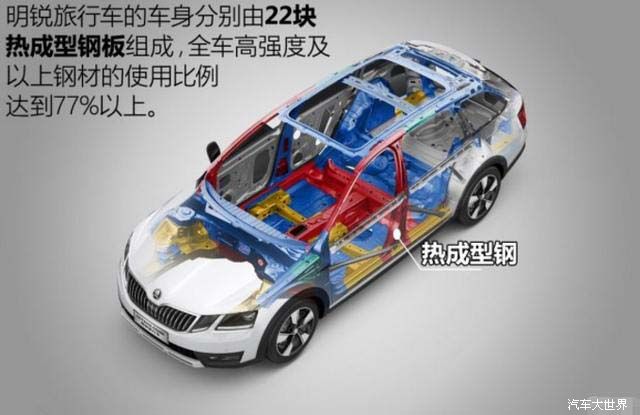

明锐旅行车的关键部位诸如:A柱、B柱、前排脚部空间横梁、中央通道、后部纵梁和横梁等部位均采用热成型钢材。热成型工艺主要用于加工在常温下不容易成形的超高强度材料,它将钢板经过950°C的高温加热后一次成形,又迅速冷却,从而全面提升钢板强度。热成型钢板的抗拉强度较普通钢板强化了近3-5倍,屈服强度超过1200兆帕,每平方厘米能承受10吨以上的压力。这是什么概念?这相当于一枚硬币上可以承受两头成年大象的重量。

激光在线测量通过17台测量机器人对车身802个点进行实时监控,该技术可实现对白车身重要尺寸的100%监控,及时发现每个尺寸缺陷并利用系统提供的相关工具快速诊断,向监控人员进行报警,及时消除潜在的质量风险。

涂装车间配备123台机器人

从焊装车间出来后,白车身进入涂装车间。明锐家族车型提供了6种车身颜色,完成焊接的白车身只有在完成预处理电泳、PVC密封、面漆、空腔注腊等步骤后,才能呈现出不同的色彩。

至于技术亮点,首先是在预处理电泳环节,车间采用车身翻转(RODIP)技术。车身翻转技术能有效提高电泳涂装的质量,保证外表内腔电泳膜厚度符合标准,确保车身防腐性能。电泳完成后,车身由全自动机器人完成底部及内腔PVC密封,使汽车在道路行驶和涉水时底部得到充足保护。此外,针对车身空腔部分,上汽大众运用空腔注蜡技术,在车体内的空腔表面形成均匀的保护膜,从而保证车辆12年的防腐蚀。

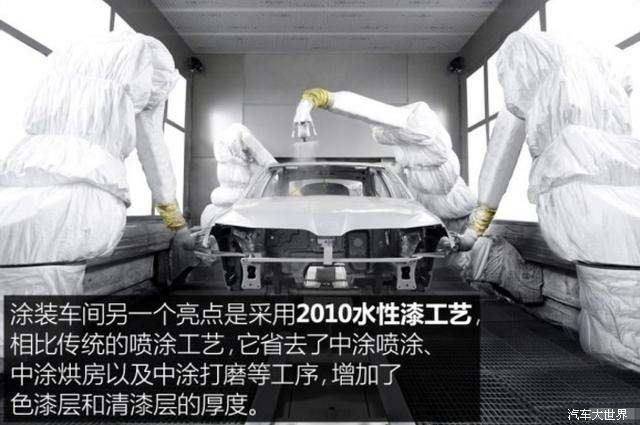

车间配备了7轴全自动喷涂机器人,在保证产品质量的同时,大幅提高了油漆利用率。与此同时,为了保证整个喷涂工艺的质量,在喷漆过程中,由膜厚机器人在线检测漆膜厚度,通过在90秒的时间对每台车身的50个点检测,确保油漆膜厚度和均匀性,油漆膜厚在90-110微米的范围内。值得一提的是,明锐家族车型在后地板、备胎槽底部、门槛、轮罩内侧等区域均喷涂了PVC防石击保护膜,保护底部免受砾石冲击,保护车漆。

总装车间追求严控质量

总装车间是汽车生产的最后一个车间,所有的部件都在这里完成拼装。宁波工厂总装车间达到10万平方米,相当于15个标准足球场,它给我印象较深的就是有序和高效。

车间配备了底盘与车身的合装系统,将底盘合装工作分解到10个合装工位进行,使用高精度枪严格控制拧紧扭矩,保证产品质量。其中,2个自动拧紧工位通过14根自动定位高精度拧紧轴,对底盘进行自动定位和拧紧工序,使车辆底盘部分的40多个连接点一次合拢到位,提高了底盘安装的稳定性和一致性,更好传递车辆动力。

明锐家族车型都拥有全景天窗,其中新明锐采用亮黑设计的大面积天窗,最大开启范围可到B柱位置。针对大尺寸天窗安装,上汽大众配备了PSD天窗安装设备,通过取料机械手快速柔性化抓取零件,安装机械手对天窗与车身进行自动对中并上件,有效确保安装时的定位精度,满足天窗安装对密封性的高度要求。

总装车间引入了19条智能型自动牵引(AGV)小车线路,累计共有103台AGV小车。这些小车可以通过地面上的磁铁轨道以及低电量时自动回站充电技术,实现从卸货道口上线至流水线工位的全程自动化流转,降低了装配人工的体能消耗,同时也更加高效。

每辆车在总装线装配完成后,还要经过100%的下线检测,只有当车辆顺利完成所有检测后,才可以进行最终的报交,驶下生产线。下线检测包括前束/转鼓功能检测、路试异响检测、雨淋密封性检测等。

抽检的车辆将进行全方位的检测,包括舒适性检测、振动试验、电器检测、整车噪声检测、车内气味测试等。其中,针对车内气味,车辆除了选择低气味低散发的原材料和水性胶黏剂用于内饰零件,还有专业的“金鼻子”小组对车内气味进行评价。

全文总结:

此次我们参观的宁波工厂,无论是自动化程度、效率以及质量控制方面在同级厂商里都属于比较高的水平。具体到车型,明锐家族车型可能在细节工艺有更细致的要求,但整体还是标准化的,希望这篇文章能让您对明锐家族车型有更深入的了解。

探访明锐旅行车诞生地 精细工艺造就高品质家用车

来源:汽车大世界网 |

评论